模具冷卻系統

模具冷卻系統

由於「射出成形」生產週期短、可大量複製並一次可成行多個形狀複雜產品,因此已成為目前塑膠產業中最廣為應用的加工技術。

在射出成形過程中,熔融塑料溫度隨長時間生產,模具內模穴溫度不斷升高,若不排除多餘熱量,必然影響成品品質及成行週期。因此,為避免模具因溫度過高、塑料不易固化,溫度過低、塑料不易流動等問題,控制模具溫度於一定範圍為重要關鍵。所以,一個能夠達到最短冷卻時間與均勻冷卻目標之最佳冷卻系統設計,對於射出成形製程相當重要。

熱傳遞有輻射、對流與傳導三方式,模具應用中以「傳導」帶走的熱量最多。

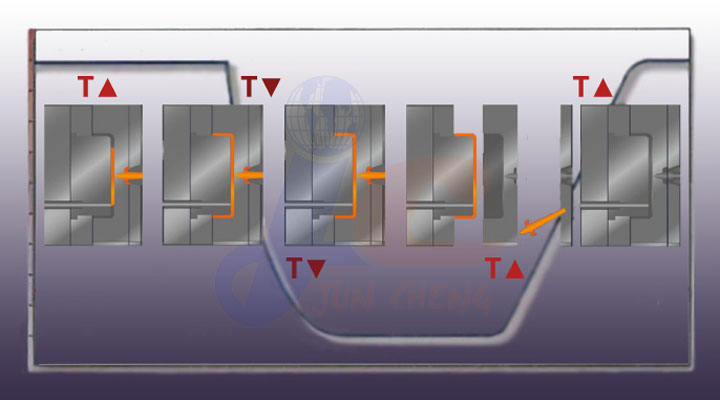

多數模具冷卻設計工法是採用循環水冷卻為主,此冷卻製程在塑膠模具量產初期的冷卻能力是足夠,當塑膠模具長時間使用、水質與模具金屬產生高溫變化之後,循環水冷卻孔徑會出現污垢,以至於模具冷卻效果變差,造成塑膠射出生產品質降低與成本增加等問題。

然而在塑膠射出成形週期中模具本身可視為熱交換器,可以採用冷卻管(Heat Pipe)進行冷卻,利用冷卻管(Heat Pipe)快速均溫特性調整模具溫度。

一般冷卻時間定義為:當熔膠射入模具後即開始冷卻,從填充、保壓至冷卻階段直到成型品凝固硬化到頂出,冷卻時間才結束,其佔整個射出成形循環週期之70%—80%時間,是影響生產效率重要關鍵。

因此有效率的冷卻水路設計將減少冷卻週期時間,只要縮短些許時間百分比,即可提高產品生產效率。

另冷卻管(Heat Pipe)的均勻降溫可防止產品因熱應力而產生不良收縮,翹曲變形等現象,使成形品的穩定性與強度提高,改善成品品質。

射出成型廣泛用於製造各種零部件(絕大部分的塑膠製品),從汽車的最小的部分到汽車的車身面板;產品之應用範圍涵蓋甚廣,包括:消費電子、醫療器材、汽車工業、資訊工業、光學元件等。

汽車儀表板:使用材料為ABS,會增添PC材料提高耐衝擊性及耐熱性,故需設計最佳冷卻系統,避免冷卻時間設計不當造成品質不佳及成本增加及使塑件各部達到均勻有效率冷卻,避免因熱應力使塑件翹曲變形。

相關文章

•熱管全規格表(Heat Pipe)

•不鏽鋼熱管

•銅熱管

•超薄型熱管

連絡電話A : +886(04) 25588911 ; 連絡電話B : +886(04) 25588951

連絡電話C : +886(04) 25588953 ; 信箱 : info@jc-heatpipe.com